- Sreda, 2. julij 2025

- Delo home

-

Neomejen dostop | že od 14,99€

Tona kave na uro

Ogledali smo si, kako nastajajo kave blagovne znamke Barcaffé, ki jo Slovenci gotovo najbolje poznamo. Njihov paradni konj barcaffé classic je med nami že več kot pol stoletja. Skupaj z Nedelom in glavnim pokroviteljem naše akcije Po kavi se dan pozna Peugeotom ter partnerjem T&R KAVA, d. o. o., smo potrkali na vrata izolske pražarne.

Tja nas je zapeljal testni peugeot 308 SW, ki nas že dva meseca zvesto spremlja med našim odkrivanjem zanimivih zgodb o kavi. Če smo zadnje tedne obiskovali mikropražarne, smo se tokrat odpravili v veliko pražarno, kjer pražijo, pakirajo in skladiščijo kave blagovne znamke Barcaffé. Kot na vsakem našem kavnem izletu nas je tudi tokrat navdušilo udobje peugeotovih sedežev in podvozja, ki je pravšnji kompromis med športno čvrstostjo in udobno mehkobo. Omenimo, da sta imela sprednja sedeža certifikat Nemškega združenja za zdrav hrbet AGR, ki po strokovnih merilih potrjuje ergonomsko obliko sedežev in pester nabor nastavitev.

V velik prtljažni prostor, ki meri 608 litrov v osnovni postavitvi, smo seveda brez težav naložili potrebno fotografsko opremo. Pot do Izole je minila hitro in brezskrbno, med drugim zaradi zmogljivega dizelskega motorja in odlično delujočega asistenčnega sistema, predvsem radarskega tempomata in aktivnega krmiljenja, ki je v kombinaciji s prvim poskrbelo, da se je peugeot razmeram v prometu prilagajal tako rekoč sam. Vgrajena navigacijska naprava je pomagala, da smo pražarno Barcaffé našli brez težav. Ne nazadnje gre za velik objekt, ki bi ga težko zgrešili.

Strogi standardi

Na dvorišču pražarne nas je pričakal direktor proizvodnje Barcaffé Dušan Poberaj in nam na kratko predstavil sam proizvodni proces v pražarni. Med razlago smo opazovali viličarja, kako je s tovornjaka razkladal ogromne vreče surove kave in jih prenašal v notranjost objekta. »Tovornjaki nam surovo kavo pripeljejo iz pristanišča – običajno iz Luke Koper – v 60- ali 70-kilogramskih vrečah iz jute. Da bi bilo raztovarjanje hitrejše, smo v zadnjem času vzpostavili sistem, da dobimo kavo v velikih, 1000-kilogramskih vrečah, t. i. big bagih,« pove Poberaj in doda, da ob prevzemu preverijo spremno dokumentacijo pošiljke in vzamejo vzorec za kontrolo, ali prispelo zrnje ustreza naročenemu. Vreče od tam romajo v poseben stroj, ki jih odpre in izprazni. »Kava nato potuje prek prečiščevalne naprave v ustrezni silos,« izvemo o prvih korakih v proizvodnem procesu. Od tam naprej vse poteka avtomatizirano v zaprtem procesu, kot smo se lahko prepričali med ogledom.

Najslabše je, da slabe kave, postrežene v lokalu, ne zavrnemo.

Krešo Marin

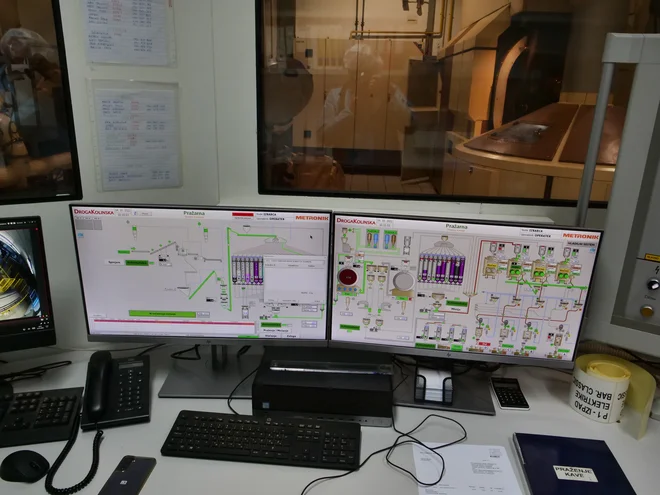

V proizvodnih prostorih veljajo strogi standardi zagotavljanja varne hrane, zato se moramo pri vhodu obleči v zaščitno haljo in nositi čepico. Poberaj nas odpelje v prostor, kjer stojita dva velikanska pražilnika – vsak od njiju ima zmogljivost 300 kilogramov. »V eni uri lahko z vsakim pražilnikom spražimo tono kave,« nam gostitelj v hrupnem okolju oriše proizvodne zmogljivosti pražarne. Pomislimo, da lahko v Izoli letno proizvodnjo večine slovenskih mikropražarn dosežejo v nekaj urah. Nato nas popelje v kontrolno sobo, kjer na računalniških zaslonih v realnem času spremljajo celoten proizvodni proces – od vstopa surove kave do pakiranja. Poberaj razloži, da po recepturi, ki je shranjena v računalniškem sistemu, stroji pripravijo mešanico nepraženih kavnih zrn za eno šaržo – ta je običajno 250- ali 300-kilogramska.

»Zrnje po ceveh iz silosov pripotuje v enega od pražilnikov, kjer se kava praži približno 15 minut pri temperaturah do 200 stopinj Celzija. Ko doseže predvideno stopnjo praženja, zapusti boben pražilnika na hladilni krožnik, kjer jo hladen zrak ohladi. Nato gre še skozi čistilno napravo, ki je opremljena tudi z detektorjem kovin, tako da je zagotovljena 100-odstotna čistoča,« nam sogovornik opiše postopek praženja.

Sodobna pakirnica

Iz kontrolne sobe se sprehodimo v sosednjo halo, kjer sta nameščeni dve liniji za pakiranje, ena za mleto kavo, druga za zrnje. Pražena kava, ki jo bodo prodali v zrnju, gre takoj na polnilno linijo, tista, ki je namenjena za mletje, pa po zaprtem transportnem sistemu potuje v silose in od tam na mletje. Za mletje uporabljajo vodno hlajene valjčne mline, s čimer preprečijo, da bi se kava pregrela in izgubila svoj pravi okus. Pakirajo ali vakuumsko ali v modificirano atmosfero, pri čemer zračno atmosfero nadomestijo z dušikom.

»Tako preprečimo, da bi kava oksidirala, in dosežemo, da ima čim dlje tako okus kot vonj po sveže praženi kavi,« razloži Poberaj in doda, da imajo vrečke s kavo dodan poseben enosmerni ventil, ki omogoča izhajanje ogljikovega dioksida, ki se iz kave sprošča po praženju. Pri pakiranju vrečk kave v škatle pomagata dva vlagalna stroja. Polni kartoni se z roboti nato zlagajo na palete. Tako pripravljena kava gre nato v centralno skladišče, ki je v celoti avtomatizirano, in od tam naprej do končnih kupcev, na trgovske police ali v gostinske lokale.

V pražarni se zgodi šele predzadnja etapa, preden kava konča v naši skodelici. Ravno tako pomembno je, da v pražarno pridejo kakovostna surova zrna. Nad tem v Barcafféju bdi Krešo Marin, direktor razvoja poslovne enote kava pri Atlantic Grupi, h kateremu nas po ogledu proizvodnih prostorov pospremi Poberaj. Skupaj z Marinom sedemo za okroglo mizo v laboratoriju, kjer opravljajo okušanja. Oprema nas na hitro spomni na zobozdravstveno ambulanto, saj je ob vsakem stolu nameščen pljuvalnik. »Če bi spili vso kavo, ki jo tu dnevno okušamo, bi bilo veselo,« komentira Marin, ki je sicer odgovoren za razvoj v vseh štirih pražarnah njihove poslovne skupine – poleg izolske imajo še pražarne v Srbiji, Bosni in Hercegovini ter Severni Makedoniji.

»Poleg razvoja novih kavnih izdelkov je pomembna naloga našega oddelka vhodna kontrola surovin,« nam pojasni ključne naloge njegove ekipe. »Prvo stopnjo kontrole opravimo že v državah pridelovalkah – največ kave dobimo iz Brazilije –, ki jih redno obiskujemo enkrat na leto, in sicer v času po obiranju. Tam se srečamo tako s pridelovalci kot izvozniki, pogledamo, kakšna je letina, opravimo okušanje vzorcev in se dogovorimo, kakšno kakovost pričakujemo.«

Vedno enak okus

Marin pojasni, da preden tovor naložijo na ladjo, prejmejo v Izolo od dobavitelja t. i. vzorce pred pošiljanjem. »Vzorce spražimo na našem laboratorijskem pražilniku, ki ga vidite v kotu, in se na podlagi okušanja odločimo, ali bomo pošiljko sprejeli ali ne. To je druga stopnja kontrole. Nato traja pot približno dva meseca do pristanišča, kjer prispelo kavo spet preizkusimo. Če ustreza dogovorjenemu, jo pripeljemo na naše dvorišče. Tam še enkrat preverimo po dokumentih, ali je dostavljena tista, ki smo jo naročili,« pojasni Marin.

Kavo v laboratoriju vedno okuša ekipa štirih ljudi. Laboratorijski pražilnik, ki ima zmogljivost 100 gramov, poskrbi, da so vsi parametri vedno enaki, s čimer se izničijo drugi dejavniki razen same kave. »Okušanje pripravimo na brazilski način, kar pomeni, da je kava svetleje pražena, saj bi temnejše praženje lahko prikrilo nekatere napake. Spraženo kavo zmeljemo bolj na grobo in jo prelijemo z vročo vodo. Počakamo, da se ohladi na določeno temperaturo, nato odstranimo peno z gladine, jo povonjamo in s posebej oblikovano žlico kavo posrkamo, tako kot doma srkamo vročo juho, da se napitek v ustni votlini čim bolj razprši na drobne kapljice, s čimer še bolje zaznamo okuse in arome,« opiše naš gostitelj postopek cuppinga, kot pravijo okušanju v kavnem poslu.

Med našim kavnim popotovanjem smo spoznali, da obstaja nešteto kavnih sort, zato se samo postavlja vprašanje, kako dosežejo, da kupec recimo njihovega klasičnega barcaffeja, ki obstaja že od leta 1970, ne občuti nihanj v okusu. Marin odgovarja, da stalnost okusa kave dosežejo z mešanico. Pri single origin in specialty kavah je po njegovih besedah to zaradi naravnih lastnosti kave nemogoče, saj se iz letine v letino spreminja. »Mešanica kav je tista, ki nam omogoča, da nevtraliziramo nihanja v okusih. Seveda pa je potrebnih veliko okušanj, da opravimo vse potrebne prilagoditve. Zato je naš barcaffe classic že več kot pol stoletja enakega okusa,« poudari Marin.

Zanimalo nas je še, koliko časa traja razvoj novega kavnega izdelka. Kot pravi Marin, enoznačnega odgovora ni. Nekatere projekte njegova ekipa opravi v mesecu, dveh, spet za druge potrebujejo celo leto. Pri razvoju novih izdelkov so jim v pomoč tudi dobavitelji, ki jim predlagajo kakšno posebno kavo, s katero bi lahko dopolnili svoj program. Našega sogovornika veseli, da so potrošniki vedno bolj izobraženi in zahtevni. »Če je kava, ki nam jo postreže gostinec, slaba, bi jo morali zavrniti,« je prepričan. »Tako bi tudi gostince dodatno spodbudili, da priprave kave ne bi prepuščali naključju, ampak se ji posvetili. Tudi naše podjetje veliko vlaga v izobraževanja gostincev, saj slabo pripravljena kava izniči ves trud pridelovalca in pražarne.«

Zadnji in prav nič manj pomemben korak na poti do odlične skodelice kave je njena priprava. Skupaj z izkušenima baristoma Renato Kočevar in Alešem Gorencem smo si ogledali nekaj najpogostejših postopkov priprave, ki pa še zdaleč niso edini.

Filter priprava V60

V60 je eden od postopkov filter priprave kave, ki je ime dobil po pripomočku V60 japonskega podjetju Hario. Japonci so leta 1950 trgu predstavili posebno posodico – držalo za filter papir, ki je konične V-oblike in tvori 60-stopinjski kot. Za takšno pripravo potrebujete poleg kompleta Hario V60, ki ga prodaja večina mikropražarn pri nas, še tehtnico, mlinček za kavo, filtre V60, grelnik vode z nastavitvijo temperature in izlivom, ki mu pravijo gosji kljun.

1. Kavo zmeljemo za filter pripravo, kar pomeni srednje mletje, in vodo v kotličku segrejemo na približno 93 stopinj Celzija. Za eno do dve osebi potrebujemo 20 gramov kave.

2. S segreto vodo omočimo filter in obenem segrejemo vrč, kamor se bo stekla kava. Nato v omočen filter natresemo mleto kavo, jo poravnamo in v sredino naredimo vdolbino.

3. Na tehtnici pritisnemo taro in začnemo v krožnih gibih z vročo vodo prelivati kavo v filtru. V prvem koraku, ki se imenuje tudi blooming faza, prelijemo s 60 grami vode, nato počakamo 30 do 45 sekund.

4. Dolijemo še 130 gramov vode in počakamo 10 sekund. Nato dolijemo še 130 gramov vode in počakamo, da voda iz filtra s kavo izteče. Celoten postopek ekstrakcije traja od dve minuti in pol do tri minute.

Namig Aleša Gorenca: zlato pravilo pri pripravi filter kav je 5,5 grama kave na 1 dl vode.

AeroPress

AeroPress je ročna priprava za kuhanje kave, ki jo je leta 2004 izumil ameriški profesor strojništva Alan Adler. Z njo naj bi naredili kavni napitek, ki bi se približal espressu. Zanjo poleg naprave aeropress, ki spominja na velikansko injekcijsko brizgo, potrebujemo še papirnat ali kovinski filter aeropress, servirni vrček za kavo, tehtnico, kavni mlinček in grelnik vode.

1. Z vročo vodo prelijemo filter, ki ga vstavimo v navojni del aeropressa, in hkrati segrejemo servirni vrček ter tulec. Kava naj bo srednje mleta.

2. V tulec aeropress stresemo 18 gramov kave in jo poravnamo. Tulec s kavo postavimo na tehtnico in pritisnemo taro. Prilijemo trikratnik vroče vode, pomešamo s priloženo paličico in počakamo 30 sekund. Nato dolijemo preostanek vode – skupaj bo približno 250 gramov vode. Tulec pokrijemo s filter navojem, vse skupaj obrnemo in začnemo enakomerno pritiskati, da kava steče v servirni vrček. To počnemo največ minuto.

Espresso

Kavne napitke, pripravljene s filter postopki, bi lahko enačili z vinom, espresso na drugi strani s šilcem najboljšega žganja. Zanj potrebujemo kavni aparat, mlin, tehtnico in pritiskač oz. tamper.

Ekstrakcija espressa nastane, ko pod tlakom od 8,5 do 9 barov voda pri temperaturi med 88 in 95 °C (odvisno od stopnje pražene kave) iz potlačene fino mlete kavne pogače naredi kratek koncentriran kavni napitek.

1. V očiščeno ročko kavnega aparata, ki jo prej stehtamo, zmeljemo 18 do 20 gramov kave.

2. Iz aparata izpustimo vodo.

3. Kavo v ročki poravnamo in potlačimo.

3. Ročko namestimo nazaj na aparat in spustimo vodo. Čas ekstrakcije espressa je med 26 in 34 sekundami, v skodelico pa izteče od 36 do 50 gramov napitka.

4. Izključimo pretok vode.

Kot pravita naša sogovornika Aleš Gorenc in Renata Kočevar, je priprava espressa svojevrstna umetnost, ki potrebuje veliko vaje, saj pogosto odločajo malenkosti.

Komentarji